|

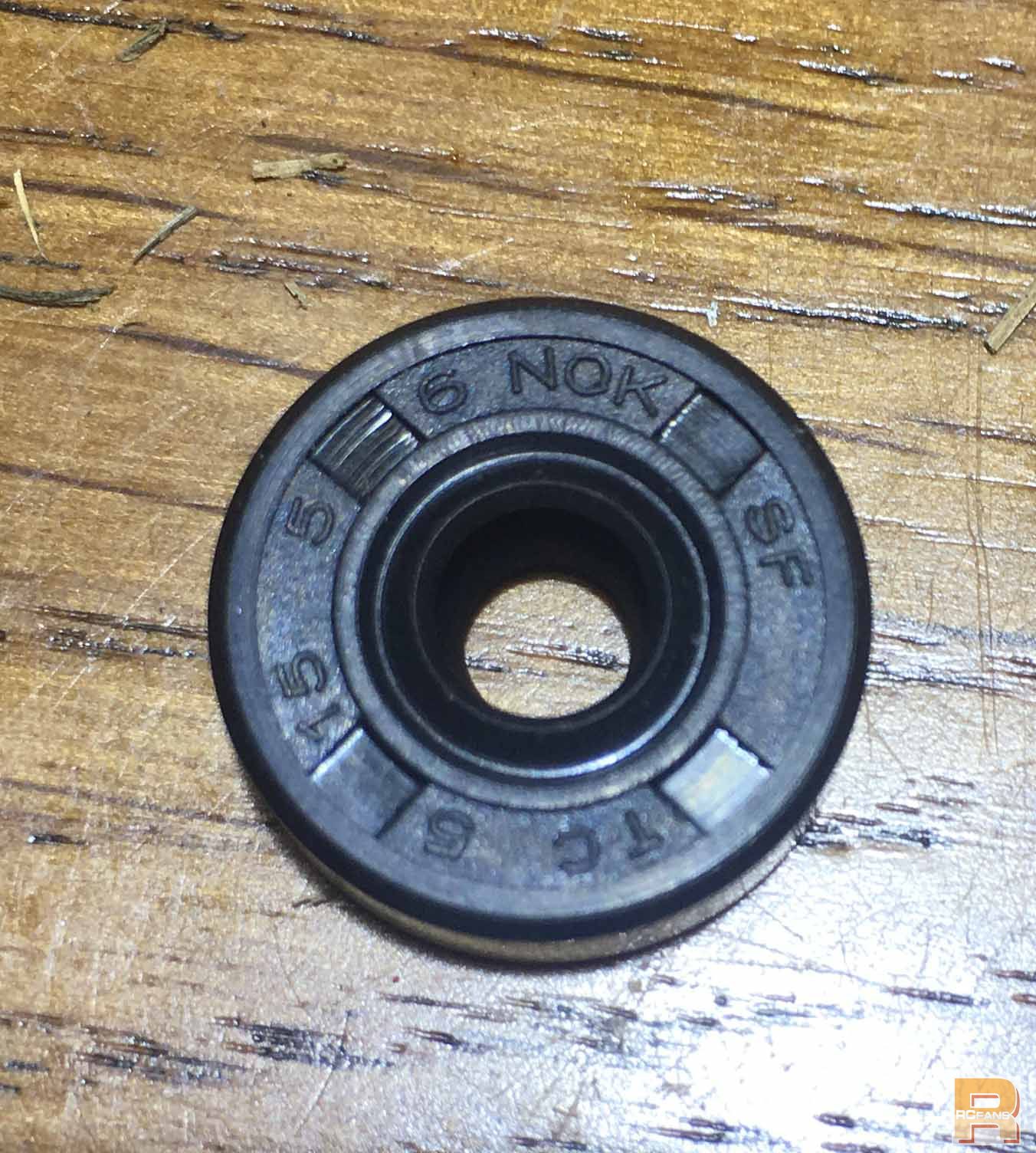

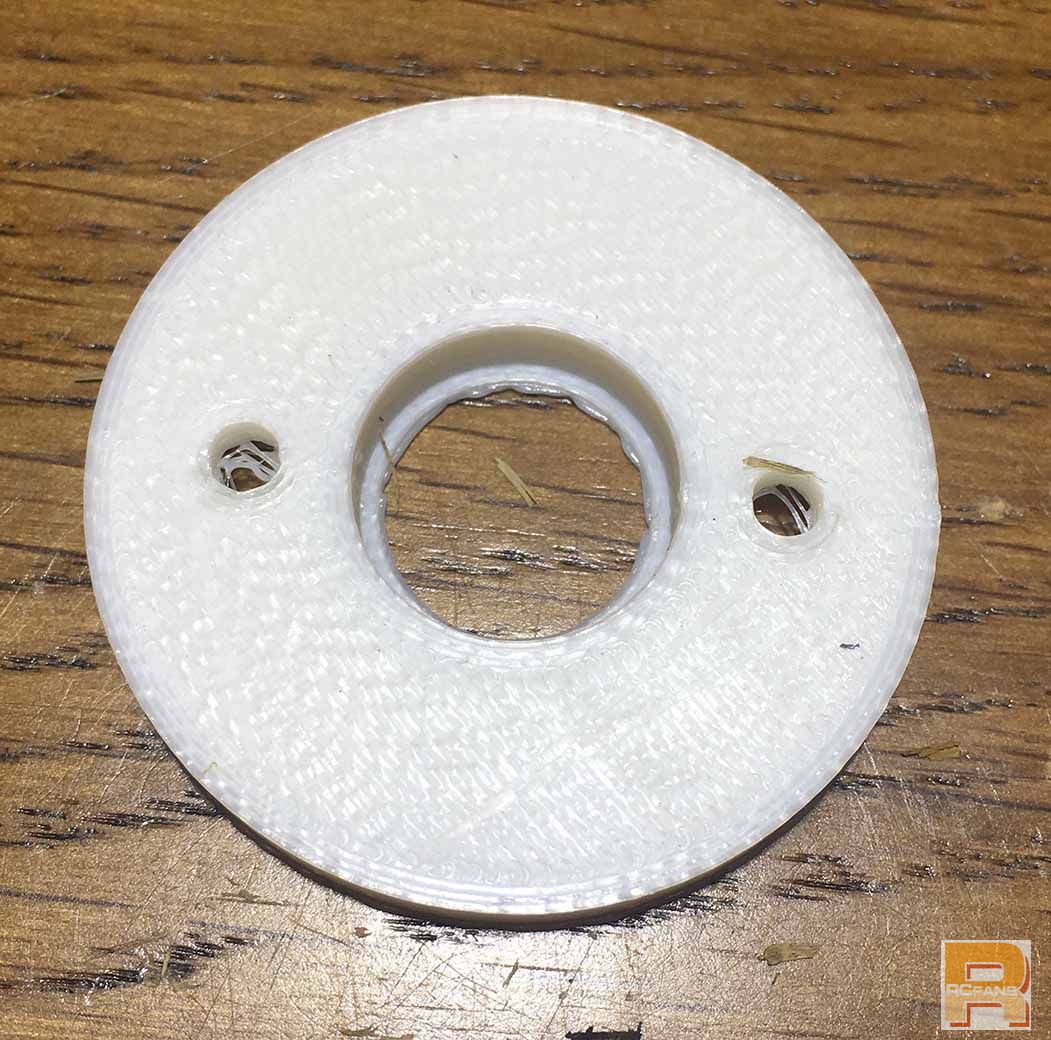

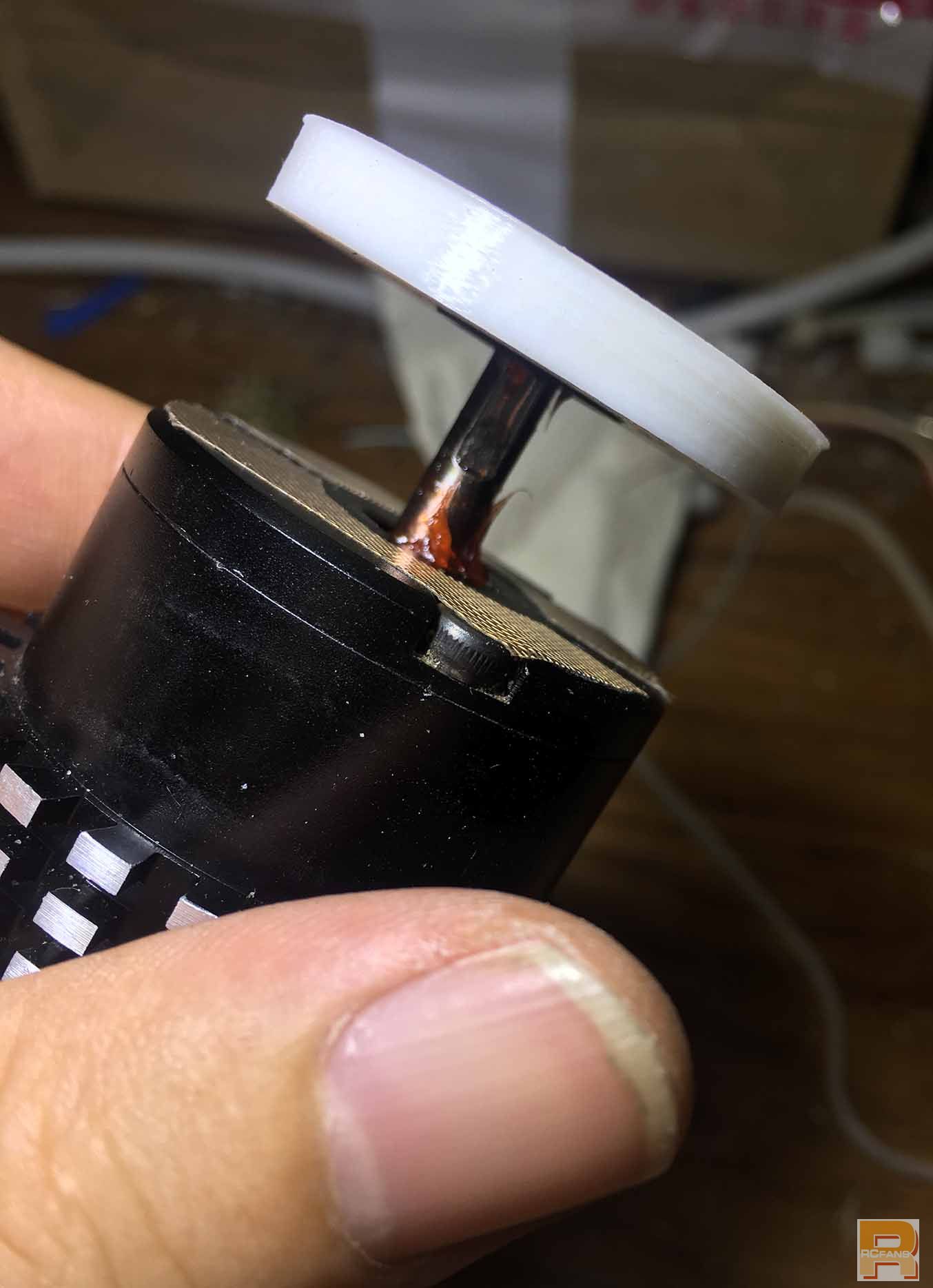

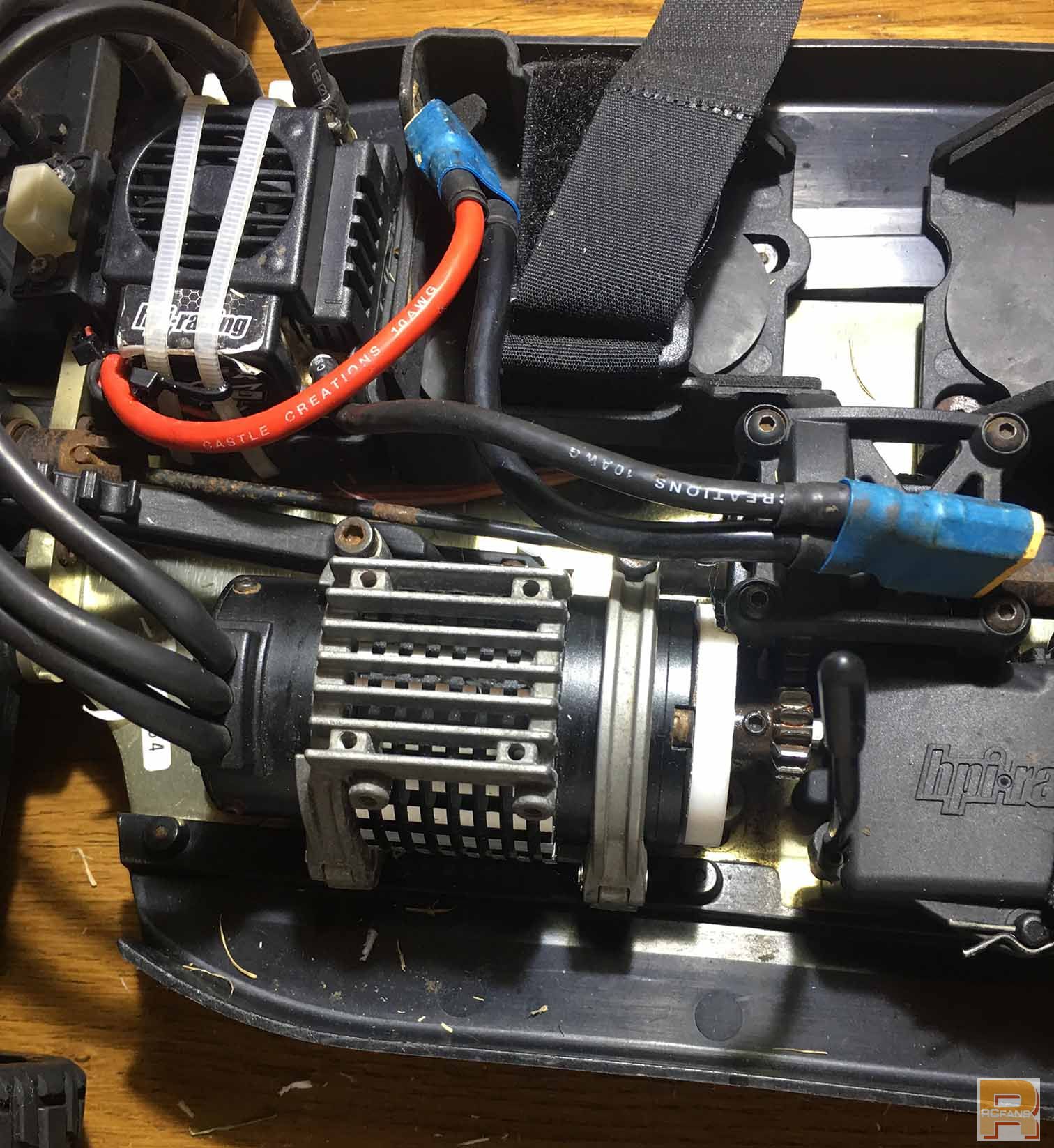

一直有个说法无刷电机本身是防水的,这句话其实只对了一半,从电气特性角度可以说基本是不受水的影响,但是机械特性就影响较大,电机轴承侵水后很容易生锈,轴承进入小沙粒容易坏,电机内部进入砂子后很容易刮伤转子的保护层,造成爆转子的诱因。现在给大家推荐一个终极的防水方式。 1、图1、2是油封,我们的汽车和工业电机都用这个东西作为动力输出轴上隔断变速箱机油和外部泥水的隔离部件。参数5x15x5mm(内径 外径 厚度),某宝1元一个还包邮。我十元钱买了十个。匹配八车5mm主轴电机非常合适。 2、图3、4使用3D打印机自己打印了一个油封固定盖。预留了台阶压住油封,同时厚度略薄与油封,使油封在轴向方向与电机保持一定压力下接触,防止进水。3D的模型文件和打印参数我也放到帖子里面了,给有需要的朋友,某宝上应该有不少店免费提供样品打印的吧。 3、图5把油封安装入油封盖,注意方向,油封有弹簧的一面朝向电机。 4、图6使用特氟龙耐高温防水胶布封住不准备使用的其他电机安装孔,防止进水进砂。封住这些安装孔很关键,我就曾经因为玩砂,导致砂子从这些安装孔进入电机,磨破转子上的保护层导致爆转子。 5、图7,上些锂基脂(俗称黄油),安装上油封盖,注意看油封平面略高出油封盖平面。 6、图8-13,安装后效果,安装在大V上,用刀处理了一些冲突,不想重新制图打印了,偷了点懒。 7、图14-15,使用704硅胶针对电机其他缝隙做了一些处理。 8、图16,3D打印参数,为了保证一定的强度,把常规的顶厚、壁厚由0.8mm改为1.6mm,填充密度由20%改为40%。 10、大家会问会不会影响散热,我认为是不会的,这个电机主要是外壳散热器散热,不是通过安装孔内部风冷散热。 链接:https://pan.baidu.com/s/1jpd2of0_C784adXdx8_smA 密码:wabb 希望对大家有帮助,这样改造后,即使海边玩砂、玩海水也问题不大了。 |

1、图1、2是油封,我们的汽车和工业电机都用这个东西作为动力输出轴上隔断变速箱机油和外部泥水的隔离部件。 ...

2、图3、4使用3D打印机自己打印了一个油封固定盖。预留了台阶压住油封,同时厚度略薄与油封,是油封在轴向方 ...

3、图5把油封安装入油封盖,注意方向,油封有弹簧的一面朝向电机。

4、图6使用特氟龙耐高温防水胶布封住不准备使用的其他电机安装孔,防止进水进砂。封住这些安装孔很关键,我 ...

5、图7,上些锂基脂(俗称黄油),安装上油封盖,注意看油封平面略高出油封盖平面。

6、图8-13,安装后效果,安装在大V上,用刀处理了一些冲突,不想重新制图打印了,偷了点懒。

7、图14-15,使用704硅胶针对电机其他缝隙做了一些处理。

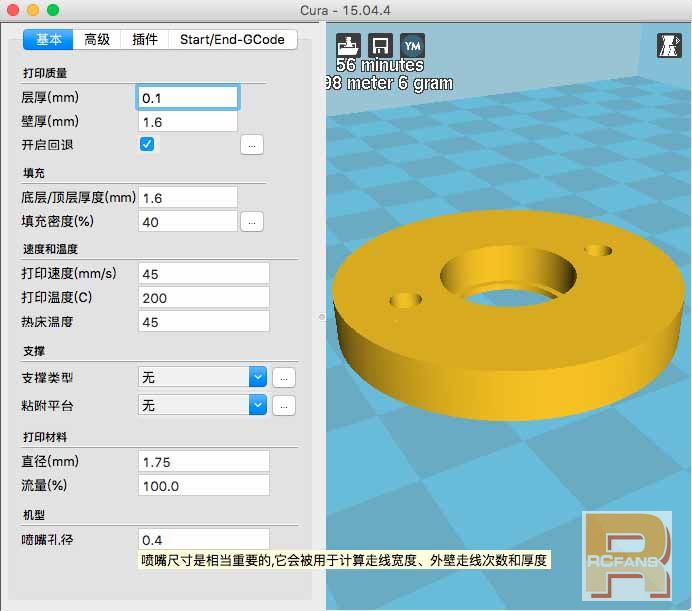

8、图16,3D打印参数,为了保证一定的强度,把常规的顶厚、壁厚由0.8mm改为1.6mm,填充密度由20%改为40%。 ...

|

本帖最后由 limomotea 于 19-4-24 18:47 编辑 关于大家关心的问题,用数据说话: 1、关于电机高速油封受不受得了的问题: TC油封标准线速度≤15m/s。 无刷电机,50000(万转/分钟) X 0.005米 X 3.14 / 60(秒) = 13 m/s。 小于TC油封的标准。 2、高温问题: a、最普通的油封承受温度是-30 到 120度。3D打印材料PLA熔点155-185度。 b、电机温度虽然高,一半应该不会超过100度,水沸腾的温度。虽然没有测试过但没出现过,滴上水,水马上沸腾的情况。我玩车后电机的最高温度感觉基本不超过80度。 c、无刷电机里面用的磁铁一般选择耐温120°-150°的多。钕铁硼按照温度分类有:M(80-100°)、H(100-120°)、SH(120-150°)、UH(150-180°)、EH(180-200°)。所以油封 PLA的耐温能力与钕铁硼磁芯的耐温能力差不多,所以应该问题不大。 当然,最终效果还是要看实际情况,等我玩几次再给大家反馈实际情况吧。 |

广告投放|联系我们|手机|投稿|Archiver|About us|Advertise|遥控迷模型网|RCFans ( 粤ICP备10210518号-1 )

版权所有 RCFans.com © 2003-2016